Proses Pembuatan Semen (Cement Manufacturing Process)

Udah tiga minggu aja Training di

Perusahaan Semen ini. Setelah dua minggu belajar mengenai Leadership dan

Company Profile, minggu ke-3 ini mulai lah belajar hal-hal teknis

mengenai pabrik semen  Hari pertama diminggu ke-3 Ane belajar mengenai Cemen manufacturing

Process. Ane dikasih gambaran secara umum mulai dari definisi semen,

tahapan-tahapan produksi semen, alat-alat atau unit proses yang ada di

pabrik semen, sampai indikator-indikator apa saja yang menggambarkan

kualitas dari semen itu sendiri. Oke dah langsung sharing aja Gan!

Hari pertama diminggu ke-3 Ane belajar mengenai Cemen manufacturing

Process. Ane dikasih gambaran secara umum mulai dari definisi semen,

tahapan-tahapan produksi semen, alat-alat atau unit proses yang ada di

pabrik semen, sampai indikator-indikator apa saja yang menggambarkan

kualitas dari semen itu sendiri. Oke dah langsung sharing aja Gan!

A. Sejarah Semen

Sebenernya, abad ke-18 (ada juga yang

bilang 1700 M) seorang insinyur Sipil, John Smeaton udah bikin ramuan

cikal bakal semen, yaitu adonan campuran antara batu kapur dan tanah

liat yang kemudian dia pakai untuk membangun menara suar Eddystone di

lepas pantai Comwall, Inggris. Tapi, bukan Smeaton yang mempatenkan

cikal bakal semen ini. Seorang insinyur yang juga berkebangsaan Inggris,

Josep Aspdin lah yang mengurus hak paten pada tahun 1824, yang kemudian

dia sebut Semen Portland. Dinamai begitu karena warna hasil akhir

olahannya mirip tanah liat yang ada di Pulau Portland, Inggris.

B. Definisi Semen Portland

Menurut SNI 15-2049-2004, Semen Portland

adalah semen hidrolisis yang dihasilkan dengan cara menggiling terak

(klinker) semen portland terutama yang terdiri atas Kalsium Silikat yang

bersifat hidrolisis dan digiling bersama-sama dengan bahan tambahan

berupa satu atau lebih bentuk kristal senyawa kalsium sulfat dan boleh

ditambah dengan bahan tambahan lain. Kalo dilihat dari definisinya,

bikin bingung emang hahaha  tapi kalo udah ngerti, bisa lah dicerna Gan

tapi kalo udah ngerti, bisa lah dicerna Gan

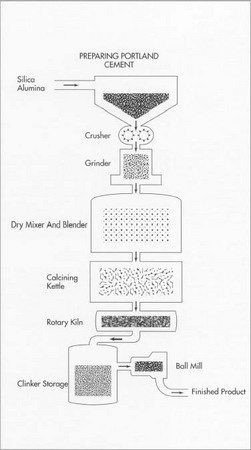

C. Proses Pembuatan Semen

Sebelum masuk ke proses pembuatan, kita mesti tau dulu bahan baku apa aja sih yang dipakai buat bikin semen?

1. Limestone (batu kapur) yang banyak mengandung CaCO3

2. Clay (tanah liat) yang banyak mengandung SiO2 dan Al2O3

3. Pasir silika yang banyak mengandung SiO2

4. Pasir besi yang banyak mengandung Fe2O3

Sebenernya proses pembuatan semen itu

intinya mengabil oksida-oksida yang terkandung di empat bahan baku di

atas yang pada akhirnya membentuk mineral-mineral baru yang membentuk

komposisi semen. Berikut tahapan tahapan produksi semen.

1. Raw Material Extraction & Preparation

Pertama-tama dilakukan persiapan bahan

baku baik penambangan (quarry) limestone maupun clay. Tahapan

penambangan seperti pada umumnya, ada drilling, blasting, haulage dan

loading, selengkapnya bisa di liat di referensi mengenai penambangan.

Ukuran limestone hasil tambang umumnya masih besar, sehingga hasil

tambang tadi dibawa ke Crusher. Crusher berfungsi untuk mengecilkan

ukuran limestone hasil tambang. Maksimum ukuran limestone yang masuk ke

crusher adalah 1500 mm dan setelah keluar crusher menjadi sekitar 75 mm.

Mungkin ada sebagian yang bingung gimana persiapan dari bahan baku yang

lain seperti clay, pasir silika dan pasir besi. Ketiga bahan baku itu

juga punya treatment sendiri-sendiri. Kenapa yang dibahas hanya batu

kapur? itu karena batu kapur merupakan bahan baku utama hehehe.

Setelah limestone melewati crusher,

limestone tersebut ditampung di sebuah tempat (storage). Ditempat ini

terjadi proses pre-homogenization. Limestone hasil dari crushing tadi

tentunya belum sepenuhnya memiliki ukuran yang sama, sebagian ada yang

terlalu kecil, artinya ukurannya belum sama. Pada storage ini, limestone

yang ukurannya berbeda tersebut disebar merata (komposisinya) sehingga

homogen. Ada beberapa alat yang dipakai pada proses pre-homogenization

ini, seperti stack dan reclamer yang masing-masing ada macam-macamnya

juga (terlalu panjang buat dijelasin, silahkan searching2 aja di google

hehehe).

2. Raw Meal Preparation

Dari storage tersebut limestone dibawa

oleh belt conveyor menuju bin silo, demikian pula dengan clay, pasir

silika dan pasir besi masuk ke bin silo masing-masing seperti gambar

berikut.

Bin Silo

Dari sini lah keempat bahan baku tersebut

mulai dicampurkan. Umumnya untuk membuat semen portland (Tipe I) adalah

sebagai berikut:

1. Limestone (+/- 82%)

2. Clay (+/- 13,5%)

3. Pasir Silika (+/- 3%)

4. Pasir besi (+/- 1,5%)

Setelah bahan baku tersebut dicampur,maka

itu lah yang disebut Raw Material. Bahan baku tersebut kemudian masuk

ke dalam unit operasi yang disebut Raw Mill (RM), (prinsip kerja dan

macam-macam RM dapat dilihat di referensi lain juga hehehe) seperti pada

gambar berikut.

Verticcal Raw Mill

Tujuan utama Raw Mill adalah:

1. Grinding

Material campuran yang masuk dihaluskan lagi, yang semula 700 mm, setelah keluar dari RM menjadi 9 Mikro.

2. Drying

Material campuran dikeringkan sampai

kelembaban 1%. Media pengeringan adalah hot gas yang berasal dari Kiln

(Kiln tar kita ketemu di depan Gan hehe)

3. Transport

Untuk menjelaskan ini harus tau dulu

prinsip kerja RM -.-” Intinya, hot gas yang dipakai untuk ngeringin

material juga berfungsi untuk mentransportasikan material campuran

tersebut. Bayangin aja Gan, 7 Mikro kalo ditiup hot gas kan terbang dia

4. Separating

Selama proses di RM, material yang sudah

halus kemudian menuju tahapan proses berikutnya, sedangkan yang masih

kasar akan terus mengalami penggilingan (grinding) sampai halus.

Setelah keluar dari RM, bahan material

ini disebut dengan istilah Raw Mix atau Raw Meal. Raw meal ini kemudian

masuk lagi ke sebuah storage atau biasa disebut Blending Silo. Selain

bertujuan untuk penyimpanan sementara, Blending Silo berfungsi untuk

tempat homogenization. Proses Homogenization intinya sama kek

Pre-homogenization, cuma ukurannya aja yang beda dan bahan penyusunnya

juga sudah tercampur. Pre-homogenization materialnya hanya limestone

saja, sedangkan Homogenization terdiri dari empat bahan baku semen.

Sehingga proses homogenisasi yang dilakukan bertujuan untuk

memaksimalkan pencampuran dari keempat bahan tersebut.

3. Clincker Manufacture

Raw Meal kemudian masuk ke sebuah unit

operasi yang disebut dengan Pre-heater. Pre-heater ini terdiri dari

beberapa siklon, umunya terdiri dari 4-5 siklon (4-5 stage) seperti

gambar berikut.

Pre-heater

Namanya juga Pre-heater, fungsinya

sebagai pemanasan awal sebelum masuk ke proses selanjutnya. Media

pemanasan sama kek di RM, yaitu berasal dari hot gas dari Kiln. Namun,

Inti utamanya dari proses pemanasan ini adalah untuk terjadinya proses

Pre-calcination. Dari proses kalsinasi ini mulai lah terbentuk

oksida-oksida pembentuk Klinker (hasil proses di Kiln). Proses kalsinasi

adalah sebagai berikut:

CaCO3 —-> CaO + CO2

Reaksi ini terjadi pada suhu sekitar

800°C (Untuk lebih jelasnya, silahkan pelajari unit operasi Pre-heater

dari referensi lain hehehe). Naaah, dari reaksi di atas, yang paling

utama adalah CaO nya Gan. Proses kalsinasi di Pre-heater hanya sekitar

95% nya, sisanya dilakukan di Kiln (pokonya kalo pengen lebih jelas,

pelajari prinsip kerja Pre-heater Gan  ).

).

Setelah keluar dari Pre-heater, material

ini disebut dengan Kiln Feed. Kiln Feed ini masuk ke unit operasi

pembentuk klinker (terak) yang disebut dengan Rotary Kiln, seperti

gambar berikut.

Rotary Kiln

Di sini terjadi proses kalsinasi

lanjutan. Suhunya mencapai sekitar 1400ºC. Suhu sebesar ini diperoleh

dari pembakaran bahan bakar, biasanya digunakan batu bara, IDO

(Industrial Diesel Fuel Oil), Natural Gas, Petroleum Coke, dan lain

sebagainya. Pada suhu sebesar ini, di Kiln terjadi reaksi-reaksi logam

sehingga dihasilkan mineral-mineral baru, yaitu:

1. C3S (3CaO.SiO2)

2. C2S (2CaO.SiO2)

3. C3A (3CaO.Al2O3)

4. C4AF (4CaO.Al2O3.Fe2O3)

Mineral-mineral di atas yang kemudian

membentuk Clincker (klinker/terak). Setelah melewati Kiln, klinker ini

masuk ke dalam Cooler. Bayangin aja Gan, abis dipanasin ampe 1400ºC,

tiba-tiba aja didinginin ampe suhunya 100ºC. Kenapa harus demikian?

tujuannya diantaranya:

1. Heat recuperation

2. Keamanan (safety) dalam melakukan transportasi dan storage

3. Kualitas Klinker itu sendiri

Nah, Klinker ini lah cikal bakal semen

Gan. Tadi kan material itu udah dihalusin di Raw Mill jadi kek powder,

nah setelah lewat Kiln ini, karena proses-proses kimia yang dilalui di

Kiln maka material ini jadi Klinker, kira-kira kek gambar berikut.

Clinker (klinker)

Kualitas dari Klinker ini sebetulnya bisa

dikendalikan, yaitu semenjak proses pencampuran oleh Bin Silo yang

dilakukan sebelum masuk ke Raw Mill. Indikator-indikator kuliatasnya

adalah dengan menghitung nilai LSF (Lime Stone Factor), SM (Silica

Modulus) dan AM (Aluminate Modulus). Nilai ini juga dapat memandu kita

untuk membuat berbagi jenis atau tipe semen.

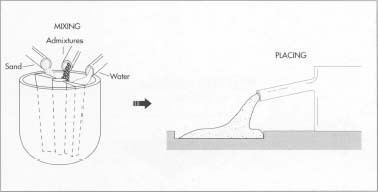

4. Cement Grinding

Setelah melewati Cooler, Klinker ini

kemudian dilewatkan ke Finish Mill. Naah oleh equipment ini lah maka si

Klinker berubah lagi menjadi powder. Jadi di dalem Cement Mill ini

klinker tadi di tumbuk, digerus pake bola-bola besi Gan, Cemen Mill nya

berputar sehingga bola-bola tersebut menggerus klinker menjadi powder

lagi. Bentuk Cement Mill atau Finish Mill kek gambar berikut.

Finish Mill atau Cement Mill

Sebelum digiling, biasanya komposisi

Klinker ditambah oleh bahan-bahan tambahan seperti Gipsum, Pozzolan,

Trash dan lain sebagainya. Untuk membuat semen Tipe I cukup ditambah

gipsum saja. Setelah halus, klinker ini berubah namanya menjadi hasil

akhir yaitu semen:) Semen ini kemudian ditampung di Cement Silo sebelum

akhirnya dikirim ke Bin Cement untuk proses Packing and Dispatch.

5. Packing and Dispatch

Langkah terakhir adalah pengepakan

semen-semen. Setelah dari Cement Silo, semen ditransport ke Bin Cement

dan akhirnya ada yang di packing dan ada yang dimasukan ke bulk (curah).

Bulk (curah)

Yaah…segitu aja gan gambaran kasar

mengenai proses pembuatan semen. Untuk lebih mengerti, alangkah baiknya

jika tau prinsip kerja dari unit operasi/equipment yang dipakai dan

mengerti tahapan-tahapan proses kimia yang terjadi selama proses

pembuatan semen. Semoga bermanfaat Gan